RFID 기술은 생산을위한 지능형 관리 플랫폼의 건설을 향상시킵니다.

현재 제조 분야의 대부분은 제품 관리, 품질 관리, 창고 관리 및 현장 인력 관리의 다양한 측면에서 제어됩니다. 일반적으로 데이터는 수동 취득 및 수동 입력으로 수집되며 실시간 생산 데이터를 업데이트하는 것이 어렵습니다. 심각한 생산 지연의 결과로, 그것은 생산 능력의 추가 개선을 제한하고, inaccurate 자료에서 유래하고, 기업의 전반적인 생산성을 감소시키고, 또한 더 많은 인력을 소모. 과거에, 제조 기업은 주로 단 하나 조각 교류 생산 형태를 사용했습니다. 공정이 복잡하고 많은 생산 링크가 있다면 생산에 다양한 문제를 일으킬 것이 매우 쉽습니다. RFID 기술의 응용은 가공 및 제조 기업의 생산 및 운영 모드를 변경하고 생산 공정의 관리 수준을 향상시킵니다. 각 링크에 대한 생산 데이터에 적시 액세스, 생산 공정 제어를 최적화.

생산 도중 급속한 물자 수집은 중요한 단계입니다. RFID 데이터 수집을 통해 실시간으로 데이터를 수집하는 모바일 지능형 터미널을 사용하여 생산 라인 데이터의 실시간 관리를 실현할 수 있으며 직원 생산의 입력 문제를 해결하고 데이터 정확성을 향상시키고 온라인 생산 스케줄링 요구 사항을 충족하며, 궁극적으로 기업의 생산 효율성을 향상시킵니다.

픽업 직원 픽업 : 픽업자의 정체성을 확인하기 위해 모바일 터미널을 사용합니다. 재료 바코드를 읽기 위해 모바일 터미널을 사용하여 원료의 수량을 확인합니다.

생산 과정: 수집가 및 물자 바코드를 기록하기 위하여 이동할 수 있는 맨끝을 사용하여 각 역에 직원 카드를 확인하기 위하여, 직원에 의해 받는 원료의 양을 기록하십시오; 직원은 각 반 완성되는 원료를 가공하는 끝 후에, 두번째 원료 가공을 시작하고, 그 후에 원료 바코드를 읽습니다; 두번째 원료 가공을 시작하고, 그 후에 원료 바코드를 다시 읽고, 그 후에 직원 ID 정보를 다음 과정에 들어가기 위하여 확인합니다;

데이터 요약: GPRS/3G를 통해서 배경 서버에 순간 올려주기 자료, 기업 관리 인원은 어떤 시간에 직원 가공 진도 및 다른 자료를 조회할 수 있습니다.

자료 수집: RFID 태그는 생산 재료 또는 적재 된 재료의 팔레트에 붙어 있으며, 사양, 수량, 시간, 책임있는 사람 및 제품의 다른 관련 정보는 전통적인 수동 기록 대신 기록에 기록됩니다. 생산 관리 인력은 언제든지 제품 정보를 읽고 작성합니다. 다른 관련 인력은 생산 상태를 파악하고 상황에 따라 생산 일정을 조정하고 언제든지 재료의 흐름을 제어 할 수 있습니다.

자료 전송: 각 수집점에서 읽기 및 쓰기 장비 설치. RFID 라벨 재료 또는 팔레트가 수집 지점을 통과 할 때, 독서 및 쓰기 장비는 자동으로 자료의 정보를 얻고 배경에 전달합니다. 관리 인력은 배경을 통해 재료를 정확하게 알 수 있습니다. 위치.

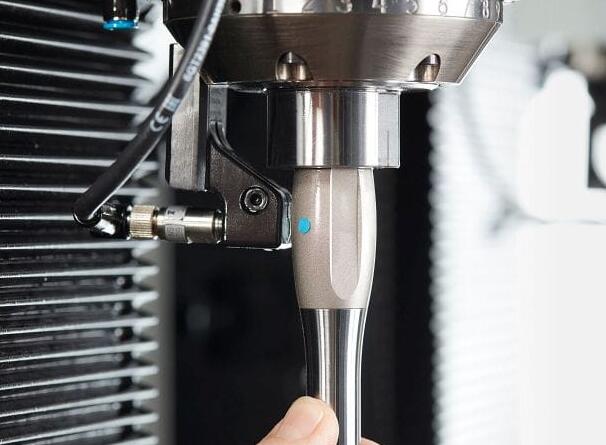

프로그램의 주요 장비 구성 요소 : 주로 RFID 전자 태그, RFID 고정 판독기, RFID 안테나, RFID 핸드 헬드 장치 및 RFID 케이블로 구성됩니다.

실시간 추적 관리: 생산의 전체적인 과정에서 실시간 동적 추적. 자료가 수집점을 통과할 때 독자는 온라인 자료의 위치와 상태 정보를 정확하게 이해하기 위해 배경으로 정확한 정보를 다시 보낼 것입니다. 물자 추적, 물자 traceability, 물자 비용 관리, 생산 일정 추적: 물자를 backlog 감소시키십시오.

생산 관리에서 RFID 기술의 응용은 실시간 생산 데이터를 신속하게 처리하고 생산의 모든 측면을 모니터링합니다. 생산 라인 재료 모니터링, 제품 인바운드 및 아웃바운드 관리 및 들어오는 재료 추적, 물류 유통 센터의 물류 관리. RFID는 생산 데이터 및 장비 상태 데이터를 수집하여 생산 관리 효율성을 크게 향상시킵니다.